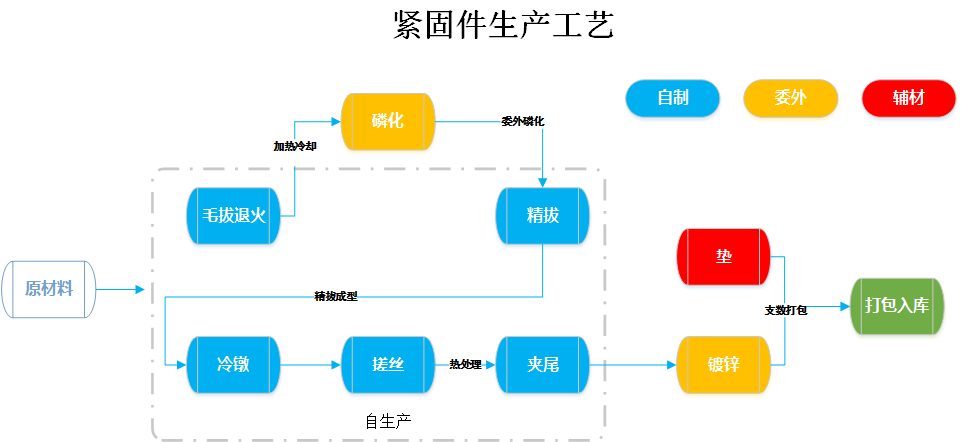

紧固件车间在没有使用ERP系统和车间MES系统的情况下,生产管理涉及线材领料、工单下发、工单合并、工艺流转、现场称重、模具领用、模具寿命、在制品管理和机台排产等多个方面。在下面的分析中,将详细讨论每个方面的难点和解决方案。

一、线材领料

线材领料是生产过程中的重要环节,涉及到物料管理和库存控制。其中的难点包括:

1.1 信息不准确:由于线材都是整卷领出,无法按照工单数量领,导致领料单上线材种类、数量等信息存在偏差。

1.2 库存管理困难:线材库存量大、种类繁多,精确掌握库存水平和及时补充成为难点。

解决方案:

1.1 引入ERP系统:通过引入ERP系统的条码技术或RFID等自动识别技术,将线材信息与库存管理系统相连接,减少人为错误。

1.2 实时库存监控:建立准确的库存管理系统,及时记录和更新线材库存,通过预警机制提醒补充材料。

二、工单下发和工单合并

在紧固件生产车间中,工单下发和合并是保证生产进度和生产效率的关键环节。

2.1 工单下发:工单下发过程中可能出现以下问题:

2.1.1 工单分发不均衡:工单分配不均导致某些生产线过度负荷,而其他生产线闲置,影响生产效率。

2.1.2 工单延迟下发:工单下发延迟导致生产计划无法按时完成。

2.2 工单合并:在工单合并过程中常常面临以下问题:

2.2.1 工单流转困难:工单合并导致工单无法正常结案,特别是外发回来环节,经常会导致不同工单相同产品混在一起,无法区分A工单和B工单产品数量和批次。

2.2.2 优先级排序困难:工单合并时难以确定合理的工单优先级。

解决方案:

2.1 设定合理的工单分发规则:根据生产线的能力和资源状况,制定合理的工单分发规则,避免负荷不均衡。

2.2 实时监控和协调:通过实时监控生产进度,控制工单下发时间,避免延迟下发。

三、工艺流转

工艺流转是指产品在生产过程中经过不同工序的传递和处理。其中的难点包括:

3.1 工艺顺序错误:由于人为操作失误或信息传递不准确,工艺顺序容易出错,影响产品质量和生产效率。

3.2 工艺路线调整困难:在调整工艺路线时,难以及时反馈和处理。

解决方案:

3.1 引入自动化工艺流转系统:通过自动化系统控制产品在不同工序间的流转,减少人为操作失误。

3.2 实时反馈与调整:建立实时反馈机制,及时获取工艺信息,使调整变得更加灵活和高效。

四、现场称重

现场称重是车间中用来确认产品数量的重要环节。其中的难点包括:

4.1 精度控制困难:由于称重设备的质量、使用环境等因素,称重精度可能存在偏差,导致产品数量的不准确。

4.2 数据处理不及时:由于称重数据没有及时记录和处理,可能影响进一步的生产计划和决策。

解决方案:

4.1 定期校准设备:定期对称重设备进行校准和维护,保证其精度和可靠性。

4.2 实时数据记录和处理:使用紧固件MES系统对称重数据进行实时上传和处理,确保数据的准确性和及时性。

五、模具领用和模具寿命

模具在紧固件生产过程中起着关键作用。管理模具的难点包括:

5.1 模具领用不准确:模具领用信息可能存在错误或延迟,导致生产计划和模具库存管理困难。

5.2 模具寿命管理:如何准确判断模具的寿命,及时更换和维护,是一项具有挑战性的任务。

解决方案:

5.1 引入紧固件模具管理系统:通过建立数字化系统,实时监控模具领用和归还,确保准确性和及时性。

5.2 模具状态监测:通过装备传感器等技术对模具进行监测和评估,及时发现并更换磨损严重的模具。

六、在制品管理

在制品管理是生产过程中对半成品和成品的管理和控制。其中的难点包括:

6.1 在制品追踪困难:难以准确追踪在制品的位置和状态,导致生产计划和交货期的不确定性。

6.2 在制品数量把控:如何控制在制品的数量,避免库存积压或产能不足,是一个挑战。

解决方案:

6.1 MES系统应用:通过二维码管理,紧固件MES系统工单实时报工,体现每道工序在制数量,实现对在制品的实时追踪和位置管理。

6.2 合理库存预警:建立库存预警机制,根据实际情况合理设定安全库存和最大库存,避免过剩或不足的情况发生。

七、机台排产

机台排产是根据生产需求和资源状况,合理安排机台使用的过程。其中的难点包括:

7.1 机台利用率低:由于工艺调整、停机维护等原因,机台可能存在闲置或低效利用的情况。

7.2 机台故障处理:机台故障可能导致生产计划的延迟,增加生产风险。

解决方案:

7.1 预防性维护:定期对机台进行检修和保养,预防故障的发生,提高机台利用率。

7.2 停机备件准备:建立完善的备件库存,确保及时修理和更换故障机台,减少停机时间。

总结而言,紧固件车间生产管理的难点涉及多个方面,需要引入ERP系统、车间MES系统,紧固件仓库WMS系统,实时监控和协调机制等解决方案来提高生产效率、降低错误率,进一步优化管理流程。同时,科学合理地运用技术手段,可以有效地解决管理难点,提高生产管理的水平和效率。

备注:文章与图片均来之网络,如有侵权,请联系管理员删除。

服务热线:151 9008 1222(微信同号)

管家婆工贸ERP软件_生产ERP_MES系统_打造数字工厂-智能制造-哲凡软件官网

管家婆工贸ERP软件_生产ERP_MES系统_打造数字工厂-智能制造-哲凡软件官网

您好!请登录